Evolução do Autocontrole na Indústria de Alimentos

Edilene Vieira dos Santos[1]

Orientadora: Katia Regina Souza[2]

DOI: 10.5281/zenodo.15125604

RESUMO

Diante de um cenário de exigência por qualidade de alimentos, sadios e seguros, a legislação torna mais rigorosa a relação entre cliente e consumidor final. Sendo assim, as indústrias de alimentos buscam a construir fidelização dos clientes e com isso aprimoram seus processos, por meio dos sistemas de garantia da qualidade. É compreendido que para obtenção de alimento seguro é esperado que toda a cadeia produtiva, garanta um alimento livre de contaminação física, química ou microbiológica, e assim, garanta a inocuidade do mesmo. Dessa forma os Programas de Autocontrole como as Boas Práticas de Fabricação, Procedimento Padrão de Higiene Operacional e o APPCC passam a ser requisitos básico para estabelecimentos que produz alimentos processados. O objetivo desse trabalho é explanar a importância da implantação dos programas de autocontrole nos processos industriais de alimentos, bem como oferecer um entendimento da exigência das legislações para com as indústrias no cumprimento desses programas frente aos resultados esperados em lei para aquisição de um produto\alimento seguro. Com a elaboração desse trabalho, pode -se concluir que somente é possível fornecer segurança, confiabilidade e saúde aos alimentos com o cumprimento dos Programas de Autocontrole de exigência do Ministério da Agricultura e Pecuária (MAPA).

Palavcras-chave: Programa de Autocontrole. Alimento seguro. Qualidade. Fiscalização.

- Introdução

O controle sanitário dos alimentos engloba um conjunto de medidas regulatórias, cujo objetivo é a eliminação e a redução de riscos associados ao consumo de alimentos. Com a atuação dos órgãos de controle as medidas regulatórias ganham padrões e procedimentos legais, que na maioria estão em harmonia com a esfera internacional. Dessa maneira é possível que as atividades regulatórias alcancem desde os insumos utilizados na produção do produto e compreenda todas as fases do processo, que vai do campo até a chegada do produto ao consumidor (BRASIL, 2021).

É compreendido que para obtenção de alimento seguro é esperado que toda a cadeia produtiva, garanta um alimento livre de contaminação física, química ou microbiológica e assim garanta a inocuidade do mesmo (BRASIL, 2014).

Ainda de acordo com a RDC Nº 14, DE 28 DE MAIO 2014 é possível que durante a inspeção no estabelecimento, mesmo que o produto esteja conforme e atenda os limites de tolerância para matérias estranhas, o descumprimento das Boas Práticas torna o alimento não conforme. Deixando claro que a implantação das boas práticas é uma exigência bem antiga da legislação a todo estabelecimento com suas atividades em pleno funcionamento. Assim como determina a Portaria nº 368/1997 (Regulamento Técnico sobre as Condições Higiênico Sanitárias, Boas Práticas de Elaboração para Estabelecimentos Elaboradores e/ou Industrializadores de Alimentos).

Atualmente com os avanços tecnológicos a qualidade tornou-se um importante campo competitivo entre os concorrentes globalizados (VELAC e ROTH, 2011).

Com atenção voltada para a qualidade dos produtos e as crescentes exigências da legislação as indústrias brasileiras de alimentos ficaram cada vez mais dependente dos sistemas de garantia da qualidade. E assim com foco nos Programas de Autocontrole (PAC), que define toda rotina de serviço da empresa, cujo objetivos é garantir um alimento seguro em todas as etapas de fabricação (SCHIAVONE et al, 2022).

Para Deming (1982), “a qualidade está associada a um processo de melhoria contínua em produtos e serviços, o que não deixa de ser algo ligado à sua adequação ao uso pelo cliente final. Já o autor Crosby (1990) “define qualidade com conformidade, de produtos e serviços, com os requisitos do cliente final” Conforme citado por Velac e Roth (2011). Ainda de acordo com o decreto Nº 12.031 de 28 de maio de 2024 qualidade é o “conjunto de parâmetros que permite caracterizar as especificações de um produto em relação a um padrão desejável ou estabelecido, quanto aos seus fatores intrínsecos e extrínsecos, higiênico-sanitários e tecnológicos.”

O objetivo desse trabalho é explanar a importância da implantação dos programas de autocontrole nos processos industriais de alimentos, bem como oferecer um entendimento da exigência das legislações para com as indústrias no cumprimento desses programas frente aos resultados esperados em lei para aquisição de um produto\alimento seguro.

Para atender o objetivo proposto do trabalho aplicou-se como metodologia científica uma revisão bibliográfica e documental a partir de textos de revistas e documentos legislativos como resolução, portaria e leis.

- Implantação, Histórico e Gerenciamento de Processos na Indústria Alimentícia

Os programas de autocontrole vêm sendo implementados na indústria de alimentos desde os anos 50 e assim ajustando-se as boas práticas, que já eram praticadas pelas indústrias farmacêuticas. Nesse seguimento as boas práticas tornaram-se um incentivo na indústria de alimentos e assim a indústria dispara para elaborar produtos adequados para o consumo humano, ou seja, assegurando a inocuidade do produto. Nesse sentido destaca-se as boas práticas de fabricação aplicadas em cumprimento aos programas de autocontrole e padronização dos processos (RAMOS e VILELA, 2016).

A ferramenta APPCC (Análise de Perigo e Pontos Críticos de Controle) é outra ferramenta que agrega efetivamente os programas de Autocontrole. Teve seu surgimento nos anos 60, através da empresaPillsbury na NASA, cujo objetivo era a fabricar alimentos que não causassem danos à saúde dos astronautas, assim os alimentos deveriam apresentar um grau de segurança máxima para os astronautas. No Brasil o SIF (Sistema de Inspeção Federal) passou a se conectar com o APPCC mais precisamente nos anos 70, em indústrias que possuíam certificado legal para exportação aos Estados Unidos. No entanto foi nos anos 80 que, diante da descrença dos consumidores com a qualidade dos alimentos fornecidos, o APPCC passou a se destacar mundialmente, tornando-se objetivo em comum entre o organismo internacional. Assim, a partir dos anos 90 essa ferramenta passou a ser uma condição básica entre as empresas do mundo para a aquisição da certificação. Adotando-se expectativa de que a implantação do APPCC seria a base para obtenção de resultados (FURLANI, 2022).

A preocupação com a qualidade e com os produtos fornecidos pela indústria não é algo novo ou recente, e vem sendo cada vez mais notado, e inspecionados pelos consumidores. Esse receio por parte dos consumidores foi caracterizado como” Era da inspeção”, e não havendo uma visão sistemática o objetivo era voltado apenas para os defeitos do produto sem visibilização total do processo.

Nesse sentido era baseada a inspeção governamental, quando o foco era o produto e não o processo e consequentemente qualquer tomada de decisão quanto as condições dos produtos era mediante a não conformidade, que direcionava para a condenação do produto. Hoje em dia as inspeções têm uma visão mais moderna, onde se baseia na verificação dos programas de com mais atenção nos processos, mantendo controle por meio de monitoramentos e assim reduzindo as chances do aparecimento de riscos que possa comprometer a saúde do consumidor (BARBOSA, 2020).

Nesse sistema fortalece ainda mais a necessidade da implantação e cumprimento dos programas de autocontrole para eliminar a causa raiz do problema (PAULA, ALVES e NANTES, 2017). Considerando a padronização dos processos.

O autocontrole não é novidade na indústria, há tempos atrás, os programas como: O Procedimento Padrão de Higiene Operacional (PPHO), Programa de Análise de Perigos e Pontos Críticos de Controle (APPCC) e Boas Práticas de Fabricação (BPF) já eram empregados no setor industrial como uma exigência dos órgãos fiscalizadores. O que corrobora com a portaria nº 368/1997 que discorre sobre as Condições Higiênico Sanitárias e de Boas Práticas de Fabricação para Estabelecimentos Elaboradores Industrializadores de Alimentos, a Portaria nº 46/1998, que estabelece obrigatoriedade de implantação de Sistema de Análise de Perigos e Pontos Críticos de Controle nos estabelecimentos com SIF , a Portaria SVS/MS n° 326/97: Baseada no “Código Internacional Recomendado de Práticas de higiene: Princípios Gerais de Higiene dos Alimentos”, do Codex Alimentarius, que estabelece requisitos gerais sobre as condições higiênico-sanitária e de BPF’s para estabelecimentos produtores/industrializadores de alimentos.

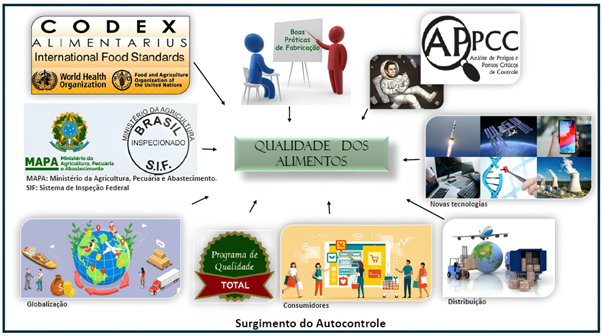

Nesse contexto, é perceptível que o mix de leis, regras, juntamente com a preocupação com a qualidade e sanidade dos alimentos, vem impulsionando a fabricação de produtos cada vez mais de alta qualidade e consequentemente alavanca a competitividade entre as indústrias. Obrigadas a implementarem padrões, tecnologias modernas, programas de autocontrole que traduzam eficiência em cada etapa do processo e como resposta a satisfação do cliente. Dessa forma as indústrias seguem focadas nos pontos que trazem resultados satisfatórios como a implementação de procedimentos adequados, que alcance todo o ciclo de vida do produto. Assim, inspirando os cuidados desde as matérias primas, manipulação e até a chegada do consumidor final. A figura abaixo representa com fidelidade as melhorias contínuas dos processos e produtos, modernizações e critérios que o setor industrial tem passado e precisa alcançar para atender as legislações e produzir alimentos que satisfaça o elo dos clientes.

Figura 1- Surgimento dos Autocontroles

Fonte: Adaptado de Ramos e Vilela, 2016.

Tanto a FAO (Organização das Nações Unidas para a Agricultura Alimentar), como a Organização Mundial da Saúde, desde alguns anos atrás estão unidas com objetivo de promover a prevenção e administração em resposta aos riscos ao longo da cadeia de fornecimento de alimentos. Para isso trabalha com os produtores e fornecedores de alimentos, bem como junto às autoridades reguladoras e sociedade civil interessada. No que diz respeito aos alimentos produzidos internamente e os alimentos trazido de outro país. Na América Latina e no Caribe, a Organização Pan-Americana da Saúde (OPAS), vem operando juntamente com outros países o fortalecimento a segurança dos alimentos e dos sistemas de vigilância. Determinadas áreas de trabalho incluem também o fortalecimento de sistemas de inspeção e controle. Dessa forma busca esquivar-se de incidentes tanto de origem nacional, quanto internacional em virtude da contaminação dos alimentos e assim potencializar os sistemas laboratoriais necessário para proteção e segurança dos alimentos (Opas - Brasil, 2019).

2.2 Programas de Autocontrole (PAC’s)

Conforme a decreto Nº 12.031 de 28 de maio de 2024 os programas de autocontrole são caracterizados como: “procedimentos descritos, implementados, mantidos, monitorados e verificados pelo estabelecimento, com vistas a garantir a inocuidade, a identidade, a qualidade e a segurança dos seus produtos.”

As operações de inspeção e fiscalização definido neste Decreto abrangem os aspectos industrial, bromatológico e higiênico-sanitário, que envolvem:

I - a verificação da prática de higiene e dos hábitos higiênicos dos manipuladores;

II - a verificação dos programas de autocontrole dos estabelecimentos;

III - a verificação da rotulagem, da propaganda, dos materiais de divulgação, dos processos tecnológicos e dos produtos quanto ao atendimento da legislação específica;

IV - a coleta de amostras para análises fiscais e avaliação dos resultados de análises físicas, microbiológicas, físico-químicas, de microscopia, de biologia molecular e quaisquer outras que se fizerem necessárias à verificação da conformidade dos processos produtivos ou dos produtos, com a possibilidade de abranger também aqueles existentes nos mercados de consumo;

V - a avaliação das informações inerentes à produção primária com implicações na saúde animal e na saúde pública ou das informações que façam parte de acordos internacionais com os países importadores;

VI - a verificação da água de abastecimento;

VII - as fases de obtenção, recebimento, manipulação, beneficiamento, industrialização, fracionamento, agrupamento, conservação, armazenamento, acondicionamento, embalagem, rotulagem, expedição e transporte de todos os produtos;

VIII - a classificação de produtos de acordo com os tipos e os padrões estabelecidos em legislação específica ou em fórmulas;

IX - a classificação de estabelecimentos;

X - a autorização do uso e a utilização de medicamentos nos produtos;

XI - a verificação dos produtos em trânsito nos portos, nos aeroportos, nos postos de fronteira, nas aduanas especiais e nos recintos especiais de despacho aduaneiro de exportação ou importação;

XII - a certificação sanitária e o trânsito dos produtos;

XIII - a verificação dos meios de transporte de produtos;

XIV - o controle de resíduos e contaminantes em produtos;

XV - os controles de rastreabilidade dos insumos e dos produtos ao longo da cadeia produtiva;

XVI - outras atividades de inspeção e fiscalização, sempre que recomendarem a prática e o desenvolvimento da indústria de produtos destinados à alimentação animal.

Segundo Gotardo 2014, o sistema de segurança alimentar no que se refere ao PAC é importante para a população, indústria e o governo, uma vez que é um programa que inspeciona os sistemas de operação e através dos monitoramentos é possível reduzir e esquivar-se dos riscos à saúde da população, e assim combater fraudes econômicas e perdas de qualidade.

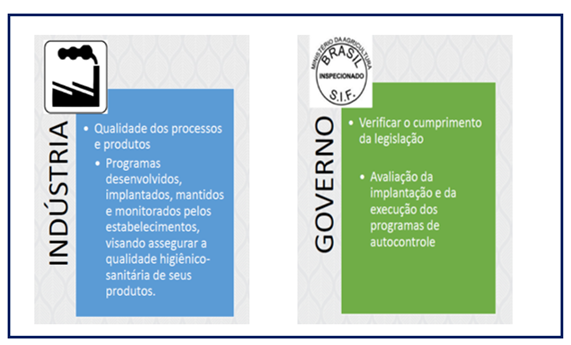

Para Fernandes (2020), “A responsabilidade sobre o que é produzido é da indústria e não do governo, ao qual cabe verificar o cumprimento da legislação.”

De acordo com as Práticas de Higiene do Codex Alimentarius as indústrias devem aplicar as práticas de higiene a fim de:

- fornecer alimentos seguros e adequados para consumo;

- garantir aos consumidores acesso a informações claras e de fácil entendimento, por meio da rotulagem ou outros recursos apropriados, que os tornem capazes de proteger os alimentos da contaminação, multiplicação e sobrevivência de patógenos mediantes correto armazenamento, manipulação e preparo;

- manter a confiança nos alimentos comercializados internacionalmente.

É esperado que a indústria por meio dos seus programas de autocontrole realize atividades que gerem no final, um alimento seguro e para isso o cumprimento discorrido nos registros da garantia da qualidade devem obedecerem às ordens legislativas para atender de forma criteriosa a saúde pública.

Figura 2. Apresentação da Responsabilidade da Industria e do Governo

Fonte: Fernandes, 2020.

Os programas de autocontrole conhecido também como estratégia de controle, visa a garantia e seguridade total durante o processo. Para obter de forma excelente a qualidade almejada do produto. Para isso é indispensável que as boas práticas de fabricação virem rotinas dentro do setor fabril, e que todos os envolvidos nesse organismo, dos colaboradores a cadeia dos fornecedores possam entender, que o objetivo é a garantia da qualidade dos produtos por meio de técnicas preventiva e não corretiva. E assim mantendo a segurança por meio do controle dos agentes de agravo (RAMOS; VILELA, 2016).

Conforme o Decreto Nº 9.013, de 29 de março de 2017 o Programa de Procedimento Padrão de Higiene Operacional (PPHO), são processos relacionados ás condições higiênica sanitária com intuito de estabelecer rotina do estabelecimento de forma a eliminar os riscos atrelados a contaminação direta ou cruzada do produto, preservando a qualidade e integridade do alimento, por meio de procedimentos higiene, antes, durante e depois das operações.

Outro ponto importante é quanto a implementação dos Procedimentos Operacionais Padronizados (POPs), os monitoramentos devem ser realizados periodicamente e em casos de desvio do procedimento, é aplicada as medidas corretivas. Essas devem contemplar o destino do produto, restauração das condições sanitárias e realizar uma nova avaliação dos Procedimentos Operacionais Padronizados. Dentre os POPs, esses devem abordas operações relativas à higienização das instalações, equipamentos, móveis e utensílios, controle da potabilidade da água, higiene e saúde dos manipuladores, manejo dos resíduos, manutenção preventiva e calibração de equipamentos, controle integrado de vetores e pragas urbanas, seleção das matérias-primas, ingredientes e embalagens, programa de recolhimento de alimentos. (BRASIL,2022).

Boas Práticas de Fabricação - BPF – é considerada a etapa preliminar dos programas de qualidade a exemplo do APPCC. É necessário que a indústria implemente as boas práticas de fabricação antes de qualquer programa de autocontrole. A implementação das boas práticas fornece condições básicas para manter um ambiente higiênico ao longo de todo o fluxo produtivo de alimentos (Miret, 2012).

De acordo com os registros do Codex Alimentarius “A segurança dos alimentos é garantida principalmente pelo controle da origem, pelo controle do processo e da formulação do produto, e pela aplicação de Boas Práticas de Higiene durante a produção, o processamento (incluindo a rotulagem), a manipulação, a distribuição, o armazenamento, a comercialização, a preparação e o uso, em combinação com a aplicação do sistema HACCP. Essa abordagem preventiva oferece maior controle do que as análises microbiológicas, pois a eficácia das mesmas para avaliar a segurança de alimentos é limitada.”

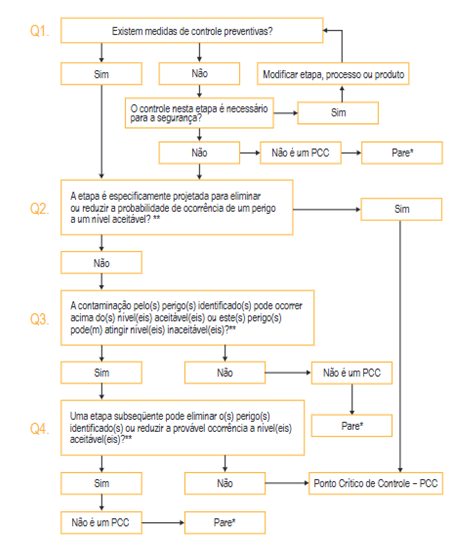

De acordo com Ramos e Vilela (2016), o APPCC realiza uma avaliação potencial de riscos da operação com o alimento e ainda determina a criticidade das áreas para atender a segurança para o cliente final. Uma vez identificados os riscos, é possível monitora e/ ou corrigir os pontos críticos de controle (PCC).

É possível realizar a determinação de um PCC no Sistema APPCCcom a utilização de uma árvore de decisões, conforme mostra a figura 3.

Figura 3 – Exemplo de uma árvore decisória para identificar PCC’s (responder às perguntas sequencialmente)

Fonte: Codex Alimentarius, 2003.

De acordo com a portaria Nº 368, de setembro de 1997 do Ministério da Agricultura e do Abastecimento as boas práticas de fabricação, manipulação de alimentos e elaboração de alimentos são etapas fundamentais para efeito deste regulamento, e consequentemente obtenção de um alimento seguro. Para isso a referida portaria define:

- Manipulação de Alimentos: são as operações que se efetuam sobre a matéria prima até o produto terminado, em qualquer etapa do seu processamento, armazenamento e transporte.

- Elaboração de Alimentos: é o conjunto de todas as operações e processos praticados para a obtenção de um alimento terminado.

- Boas Práticas de Elaboração: são os procedimentos necessários para a obtenção de alimentos inócuos e saudáveis e sãos.

- Considerações Finais

O foco no produto acabado já foi bem visionado pelas empresas que produzem alimentos, era notável que, não havia uma atenção voltada para a investigação dos insumos por exemplo, diferentemente de hoje em dia, quando a qualidade das matérias primas determina a qualidade final dos produtos fabricados. Dessa forma a qualidade dos produtos vem tendo outras preocupações. É notável que como as tecnologias de fabricação mudam a cada tempo as exigências por parte da indústria aumentam e pedem qualidade em cada etapa dos processos.

Assim com a implantação e cumprimentos dos programas de autocontrole é possível aumentar tanto a margem de lucro na empresa como aumentar a satisfação do consumidor ao oferecer um produto de confiança. A garantia da qualidade vem sendo um foco bastante relevante dentro da indústria de alimentos. Uma vez que é capaz de promover através dos programas de autocontrole desde a formação de pessoas qualificadas para atuarem nos processos como a implantação de processos que garantem a qualidade final dos produtos.

É notório que a pauta sobre segurança alimentar não é novidade. A legislação muda bastante em prol de melhores condições para a produção alimentar. Dessa forma a inspeção dos programas de autocontrole nas indústrias fortalece e garante a distribuição de um alimento saudável livre de contaminação. E impulsiona para o cumprimento dos elementos descritos no PAC da empresa.

- Referências Bibliográficas

Barbosa, J. (2020). Programas de autocontrole para indústrias de alimentos de origem animal. Disponível em: https://foodsafetybrazil.org/programas-de-autocontrole-industrias-de-alimentos-parte-1/. Acesso em: 11 mar.2025.

BRASIL. Ministério da Saúde - Agência Nacional de Vigilância Sanitária. Resolução da Diretoria Colegiada n° 28, de 14 de maio de 2014. Dispõe sobre matérias estranhas macroscópicas e microscópicas em alimentos e bebidas, seus limites de tolerância e dá outras providências. Diário Oficial da União, 15 maio 2014, n° 91, pág. 41-42. .Disponível emhttps://bvsms.saude.gov.br/bvs/saudelegis/anvisa/2014/rdc0014_28_03_2014.pdf. Acesso em: 11 mar.2025

BRASIL. Ministério da Agricultura, Pecuária e Abastecimento. Decreto Nº 9.013, de 29 de março de 2017. Regulamenta a Lei nº 1.283, de 18 de dezembro de 1950, e a Lei nº 7.889, de 23 de novembro de 1989, que dispõem sobre a inspeção industrial e sanitária de produtos de origem animal. Disponível em: https://www.planalto.gov.br/ccivil_03/_ato2015-2018/2017/decreto/d9013.htm. Acesso em: 25/03/2025.

BRASIL. Ministério da Saúde - Agência Nacional de Vigilância Sanitária. Resolução da Diretoria Colegiada n° 497, de 20 de maio de 2021. Dispõe sobre os procedimentos administrativos para concessão de Certificação de Boas Práticas de Fabricação e de Certificação de Boas Práticas de Distribuição e/ou Armazenagem. Diário Oficial da União, 26 maio 2021, n° 98. Disponível em: Controle sanitário de alimentos — Agência Nacional de Vigilância Sanitária - Anvisa.

BRASIL. Portaria n° 368, de 04 de setembro de 1997. Estabelece o Regulamento Técnico sobre as Condições Higiênico-Sanitárias e de Boas Práticas de Fabricação para Estabelecimentos Elaboradores/ Industrializadores de Alimentos. Diário Oficial da União, Brasília, n° 172, 08 de setembro de 1997.

BRASIL, ANVISA - Agência Nacional de Vigilância Sanitária. Resolução RDC nº 275, de 21 de outubro de 2002. Estabelecer Procedimentos Operacionais Padronizados que contribuam para a garantia das condições higiênico sanitárias necessárias ao processamento/industrialização de alimentos, complementando as Boas Práticas de Fabricação. Diário Oficial da União, Brasília, nº 206, de 23-10-2002, Seção 1, pág. 126. Disponível em:

file:///C:/Users/Windows/Downloads/Resolu%C3%A7%C3%A3o%20RDC%20ANVISA%20n%20275,de%2021%20de%20outubro%20de%202002%20(1).pdf. Acesso em: 20 mar. 2025.

Câmara dos Deputados. Decreto nº 12.031/28/05/2024. Regulamenta a Lei nº 6.198, de 26 de dezembro de 1974, e a Lei nº 14.515, de 29 de dezembro de 2022, para dispor sobre a inspeção e a fiscalização obrigatórias dos produtos destinados à alimentação animal. Disponível em: https://www2.camara.leg.br/legin/fed/decret/2024/decreto-12031-28-maio-2024-795694-publicacaooriginal-171918-pe.html. Acesso em: 10 mar. 2025.

Miret, C. Etapas Preliminares do HACCP. Food Safety Brasil, 2012. Disponível em : https://foodsafetybrazil.org/etapas-preliminares-de-1-a-3-do-haccp/. Acesso em: 24/03/2025.

CODEX ALIMENTARIUS. Código internacional recomendado de práticas: princípios gerais de higiene dos alimentos, 2003. Disponível em: https://iris.paho.org/bitstream/handle/10665.2/4268/Codex_Alimentarius.pdf. Acesso em: 22/03/2025

Fernandes, F, F. (2020) Verificação Oficial de Elementos de Controle. Disponível em: file:///C:/Users/Windows/Downloads/treinamento-sif-2019-voec-com-comentarios.pdf. Acesso em: 10 mar. 2025.

Opas – Brasil. Segurança dos alimentos é responsabilidade de todos. Rede Internacional de Educação de Técnicos em Saúde, 2019. Disponível em:https://www.rets.epsjv.fiocruz.br/noticias/seguranca-dos-alimentos-e-responsabilidade-de-todos. Acesso em: 25/03/2025.

Furlani, L. da L. Implementação de sistema informatizado para autocontroles em uma indústria de alimentos, 2022. Trabalho de Conclusão de Curso de graduação. Disponível em: file:///C:/Users/Windows/Downloads/sistemainformatizadoautocontroles.pdf. Acesso 06 mar. 2025.

Gotardo, C. Prorama de Alutocontrole em um laticínio da cidade de Nova Cantu- PR. 2014. Trabalho de Conclusão de Curso. Disponivel em: https://repositorio.utfpr.edu.br/jspui/bitstream/1/6529/2/CM_COALM_2013_2_05.pdf. Acesso em: 12 mar. 2025.

Ramos, G. V.; Vilela, J. B. Implantação dos programas de autocontrole em indústrias de alimentos de origem animal. XIII SEGeT - Simpósio de Excelência em Gestão e Tecnologia, 2016. Disponível em: https://www.aedb.br/seget/arquivos/artigos16/33324359.pdf. Acesso em: 03 mar. 2025.

Velac, A.T.I; Roth, T. Revisando a história para compreender a evolução do conceito de qualidade total. Encontro cientifico de Administração, Economia e Contabilidade. v.1, n.1, 2011.

Schiavone, T.; Ramos, G. L. de P. A.; Carvalho da Hora, I. M. de; Miranda Walter, E. H. de.Programas de autocontrole no gerenciamento da qualidade de alimentos: histórico e aplicação. Alimentos: Ciência, Tecnologia e Meio Ambiente, v.3, n. 2, p. 90-100, 2022. Disponível em: file:///C:/Users/Windows/Downloads/Artigo_janfevmar_2022_7_%20(3).pdf. Acesso em: 02 mar. 2025.

De Paula, L.; Alves, A.; Nantes, E. Importância do controle de qualidade em indústria do segmento alimentício. Conhecimento Online. Novo Hamburgo|a, n.9, v. 2, 2017, 78A disponível em: https://periodicos.feevale.br/seer/index.php/revistaconhecimentoonline/article/view/1077/1834 Acesso: 01 mar. 2025.

[1] Aluna do curso de especialização em Ciência e Tecnologia de Alimentos do IFRN Campus Currais Novos/RN.

[2] Professor Dra. EBTT - IFRN Campus Currais Novos/RN.